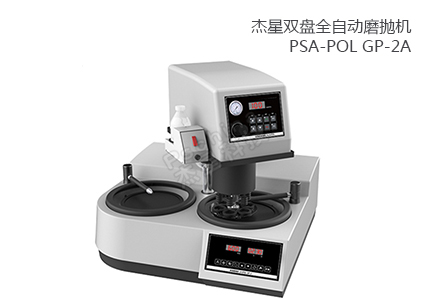

提升材料检测效率的核心路径金相磨抛机作为金属材料微观检测的“前置关卡”,其设备状态与技术水平直接影响检测流程的效率与结果的准确性。在工业生产与科研实验中,忽视磨抛机的日常维护易导致设备故障频发,不仅延长检测周期,还可能因试样制备不合格造成误判;而技术革新则为解决传统操作痛点、提升检测精度提供了新方案,成为推动材料检测领域发展的重要力量。

科学的维护管理是保障金相磨抛机稳定运行的关键。首先,需定期检查设备核心部件:磨盘作为直接与试样接触的部件,长期使用易出现磨损或变形,需每 3-6 个月检查磨盘平整度,若偏差超过 0.1mm 需及时更换;电机与传动系统需每月清洁灰尘、添加润滑油,防止因摩擦增大导致转速不稳定。其次,耗材管理不容忽视:砂纸与抛光液需按材质分类存放,避免受潮或污染;使用后的废砂纸、废抛光液需集中回收处理,防止有害物质污染环境。此外,设备使用后的清洁至关重要:每次操作结束后,需用清水冲洗磨盘与工作台,并用干布擦干,避免残留抛光液结块影响下次使用。以钢铁企业质检实验室为例,通过建立完善的维护制度,可使金相磨抛机故障发生率降低 40%,检测效率提升 25%。

技术革新为金相磨抛机赋予了更强的性能与更广泛的应用场景。传统磨抛机依赖人工控制压力与时间,易因操作差异导致试样质量不稳定,而新型智能磨抛机配备压力传感器与自动计时系统,可精准控制施加在试样上的压力(误差 ±0.01N)与加工时间,确保同批次试样制备一致性;针对脆性材料(如陶瓷、硬质合金)易在研磨过程中开裂的问题,柔性研磨技术应运而生,通过采用弹性磨盘与可调转速,减少材料应力损伤,提升试样合格率。此外,一体化检测系统的整合成为新趋势:部分磨抛机与金相显微镜、图像分析软件联动,实现 “磨抛 - 观测 - 分析” 无缝衔接,减少试样转移过程中的污染与损伤,大幅缩短检测周期。

在材料检测对精度与效率要求日益提高的背景下,做好金相磨抛机的维护管理、紧跟技术革新步伐,不仅能延长设备使用寿命、降低检测成本,还能为材料微观分析提供更可靠的数据支持,助力企业提升产品质量、科研机构突破技术瓶颈,为材料领域的创新发展奠定坚实基础。

电话:13390834960