在金属材料研发、质量检测与失效分析领域,能否清晰观察材料微观组织,直接决定对材料性能的判断与应用方案的制定。金相磨抛机作为制备高质量金相试样的核心设备,通过 “研磨 - 抛光” 的精密加工流程,去除金属试样表面的切割损伤层与划痕,呈现平整、光亮的微观观测面,为后续金相显微镜分析提供基础,广泛应用于汽车零部件、航空航天材料、建筑钢材等领域的质量管控。

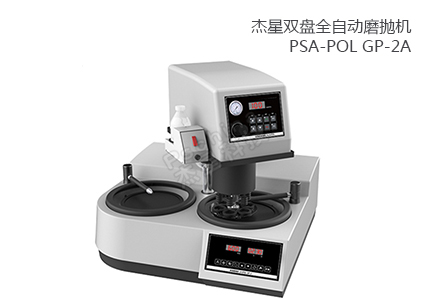

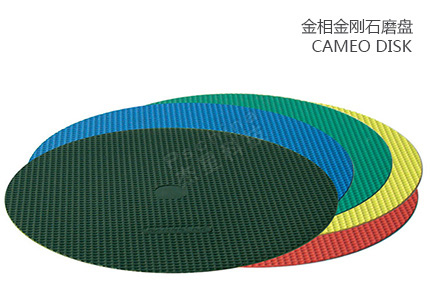

金相磨抛机的工作原理围绕 “逐级减损、精细抛光” 展开。研磨阶段,设备通过电机驱动磨盘高速旋转,配合不同粒度的砂纸(从 80 目粗砂到 2000 目细砂)对试样进行打磨:粗磨可快速去除试样切割后的毛刺与深划痕,细磨则进一步减小表面粗糙度,为抛光环节奠定基础。抛光阶段分为粗抛与精抛,粗抛采用金刚石研磨膏,借助磨盘的旋转力与研磨膏的切削作用,消除细磨残留痕迹;精抛则使用更细粒度的抛光液(如氧化铝、二氧化硅悬浮液),通过化学与机械复合作用,使试样表面达到镜面效果,确保微观组织清晰可辨。以汽车发动机曲轴检测为例,需通过金相磨抛机制备试样,观察曲轴材料的晶粒大小、金相组织分布,判断热处理工艺是否达标,避免因材料性能缺陷导致发动机故障。

操作规范性对金相磨抛机的使用效果至关重要。首先,试样夹持需牢固且受力均匀,避免打磨过程中试样偏移导致表面平整度不足;其次,研磨时需控制磨盘转速(通常研磨阶段 150-300r/min,抛光阶段 80-150r/min)与施加压力,压力过大会造成试样变形,过小则影响加工效率;此外,每道工序后需彻底清洁试样与磨盘,防止不同粒度的磨料交叉污染,影响后续加工质量。例如,在航空钛合金材料检测中,若研磨后未清除残留粗砂,会导致抛光阶段出现难以去除的划痕,无法准确观察材料的疲劳裂纹与晶界状态。

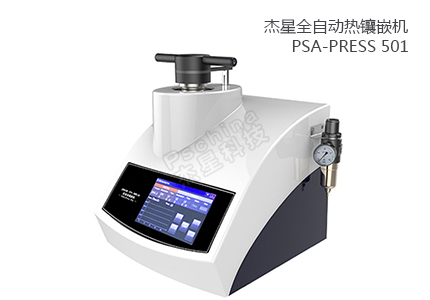

随着材料科学的发展,金相磨抛机也在向自动化、精准化升级。新型设备配备可编程控制系统,可预设不同材料的研磨抛光参数(如转速、时间、压力),实现标准化操作;部分磨抛机采用多工位设计,可同时完成多试样加工,大幅提升检测效率;此外,智能废液回收系统的应用,不仅减少抛光液浪费,还降低了环保处理成本。在金属材料向高强度、轻量化发展的趋势下,金相磨抛机将持续为微观检测提供可靠支持,助力材料性能的深度挖掘与应用创新。

电话:13390834960