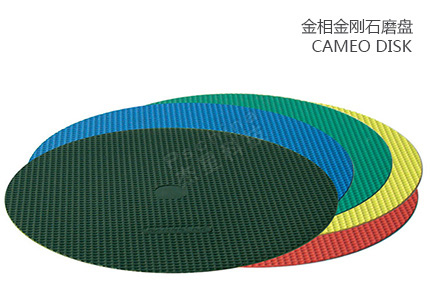

金相切割轮与精密切割轮在材质、厚度、弹性、精度、应用场景及设备适配性等方面存在显著差异,具体分析如下:

1. 材质与硬度差异

金相切割轮:

以树脂结合剂为主(如氧化铝树脂、碳化硅树脂),部分采用金刚石或立方氮化硼(CBN)烧结材料。树脂基切割轮弹性好,适合切割软金属(如铝、铜)或需要低热损伤的场景;金属基(烧结)切割轮耐磨性强,适用于硬质材料(如陶瓷、硬质合金)。

精密切割轮:

通常采用高质量合金材料或精细研磨的碳化硅、金刚石等超硬材料,硬度更高,耐磨性和耐热性更强,能在高速切割时保持稳定性能,减少磨损和变形。

2. 厚度与弹性对比

金相切割轮:

厚度更薄(如300mm直径切割片厚度仅1.5-2mm),是普通湿式砂轮片(3.2-3.8mm)的一半左右。薄设计可减少切割应力导致的材料塑性变形,提高切割位置精度。同时,树脂含量高,弹性优异,能缓冲进刀负载,适应切割转速变化,降低样品组织塑性形变风险。

精密切割轮:

厚度可能更薄(如超薄金刚石切割轮厚度可低至0.1mm),进一步减少切割损伤。其弹性设计更注重适应高精度切割需求,如微电子元件、陶瓷基复合材料等。

3. 精度与切割质量

金相切割轮:

分为高效片与精密切割片两类。精密切割片树脂含量更高,弹性更好,切割面平整光滑,热影响区小,适合金相分析(如观察晶粒尺寸、脱碳层深度)。

精密切割轮:

精度更高,切缝更小,加工表面质量更优,适用于对切割损失和切口宽度要求极高的场景(如半导体芯片切割、光学元件加工)。

4. 应用场景区分

金相切割轮:

广泛应用于汽车零部件、航天、金属制造、微电子及新能源领域,用于切割金属管件、角铁、不锈钢、陶瓷、硅片、石英等材料,满足金相制样需求。

精密切割轮:

专注于高精度材料切割,如金属、玻璃、陶瓷、复合材料等,适用于航空航天、医疗器械、光学仪器等领域,对切割边缘质量要求严苛的场景。

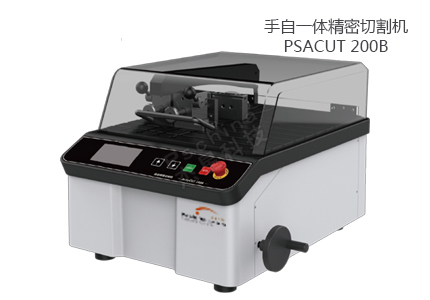

5. 设备适配性

金相切割轮:

可配套国内外各型号金相切割机,规格多样(如直径Φ200-Φ500mm、厚度1-4mm、孔径32mm)。

精密切割轮:

需与高精度切割设备(如激光切割机、精密砂轮切割机)配合使用,设备成本较高,但能实现微米级切割精度。

总结:差异显著,按需选择

若需切割金属试样进行金相分析(如观察脱碳层、渗碳层),优先选择金相切割轮,其薄设计、高弹性和低热损伤特性可满足制样需求。

若需切割高精度、易碎或超硬材料(如陶瓷、半导体芯片),精密切割轮是更优选择,其超薄厚度和高硬度可实现微米级切割精度,最大限度减少材料损伤。

更多信息可咨询:13390834960

网址:www.pschina88.com