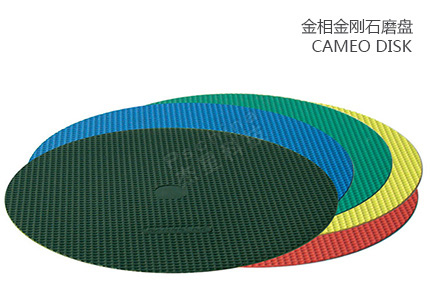

在制造业的产业链中,有这样一种工具:它不直接生产产品,却能决定产品的质量;它体积不大,却能影响从汽车零部件到航空发动机的安全性能——它就是金相磨盘。作为金属材料微观分析的核心设备,金相磨盘早已超越“单纯研磨工具”的定位,成为工业检测、材料研发、科研创新等领域的“关键配角”,用精准的研磨技术为各行业的发展保驾护航。

在汽车、机械、轨道交通等行业,金属零部件的质量直接关系到设备的安全运行,而金相磨盘则是零部件质量检测的 “核心武器”。以汽车发动机曲轴为例,曲轴在制造过程中需经过锻造、热处理等多道工序,若热处理工艺不当,会导致曲轴内部出现 “淬火裂纹” 或 “晶粒粗大” 等缺陷,这些缺陷肉眼无法察觉,却可能在发动机高速运转时引发曲轴断裂,造成严重事故。

此时,检测人员会截取曲轴的试样,通过金相磨盘进行研磨、抛光后,在金相显微镜下观察:若发现试样表面存在细长的黑色线条,可能是淬火裂纹;若晶粒尺寸明显大于标准要求,则说明热处理温度过高。凭借金相磨盘打磨出的清晰微观图像,检测人员能快速判断零部件是否合格,避免不合格产品流入市场。据统计,在汽车零部件检测中,约 60% 的内部质量问题需通过金相磨盘研磨后的微观分析来发现,其在质量把控中的作用可见一斑。

随着新能源、航空航天等领域的快速发展,对金属材料的性能提出了更高要求 —— 例如,新能源汽车电池壳需要 “轻量化 + 高耐腐蚀性” 的铝合金,航空发动机叶片需要 “耐高温 + 高强度” 的高温合金。而这些新型材料的研发,离不开金相磨盘的 “微观助力”。

在新型铝合金研发过程中,科研人员会通过调整合金成分(如添加镁、锌元素)或热处理工艺,来优化材料的强度和耐腐蚀性。每一次工艺调整后,都需要用金相磨盘研磨试样,观察内部组织变化:若添加镁元素后,试样中出现了细小的 Mg₂Si 析出相,说明材料强度可能提升;若耐腐蚀性测试后,磨盘研磨的试样表面腐蚀坑数量减少,证明工艺调整有效。通过金相磨盘提供的微观组织数据,科研人员能快速判断工艺方向是否正确,避免盲目试验,大幅缩短研发周期。以某航空航天材料研究所为例,在高温合金研发中,借助金相磨盘的微观分析,将新型合金的研发周期从原本的 2 年缩短至 1 年半,研发效率提升 25%。

随着工业 4.0 和绿色制造理念的深入,金相磨盘也在不断迭代创新,朝着 “智能化” 和 “绿色化” 方向发展。

在智能化方面,传统金相磨盘需人工调整压力、转速,研磨精度受操作人员经验影响较大。而新一代智能金相磨盘配备了 “自动控制系统”,能通过传感器实时监测试样的研磨厚度、表面温度,自动调整研磨参数 —— 例如,当传感器检测到试样表面温度超过 50℃时,系统会自动降低转速并增加冷却水量,防止金属组织相变;当研磨厚度达到预设值时,磨盘会自动停止工作,实现 “无人值守” 的精准研磨。目前,这种智能磨盘已在半导体芯片封装用金属材料检测中应用,研磨精度可控制在 ±1μm,满足了芯片行业对微观分析的超高要求。

在绿色化方面,传统金相磨盘研磨时需消耗大量清水,且废水含有磨屑、树脂等污染物,处理成本较高。而新型 “节水型金相磨盘” 采用了 “循环水系统”,通过过滤装置将研磨废水净化后重复使用,水资源利用率提升 80% 以上;同时,部分磨盘采用可降解树脂结合剂,废弃后不会对环境造成污染。例如,某环保科技公司研发的节水型金相磨盘,在某大型钢铁企业应用后,每年可减少研磨废水排放 1200 吨,为企业节省废水处理成本约 30 万元,实现了 “环保” 与 “经济” 的双赢。

从工业生产线的质量检测,到实验室里的材料研发,再到技术创新中的自我升级,金相磨盘始终以 “精准、可靠” 的姿态,为各行业的发展提供微观层面的支持。未来,随着人工智能、新材料技术的进一步融合,金相磨盘还将展现更多可能性 —— 或许在不久的将来,它能与 AI 图像识别技术结合,实现 “研磨 - 分析 - 报告” 的全自动流程,成为金属材料领域更加强大的 “微观探索工具”。

电话:13390834960