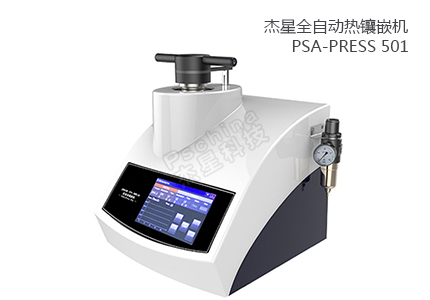

金相镶嵌机的核心作用是将不规则 / 微小的金相样品(如金属薄片、粉末)包裹在镶嵌料中,便于后续的研磨、抛光与观察。评价其优劣需围绕 “镶嵌质量稳定性”“操作效率”“设备可靠性” 三大核心维度,具体依据如下:

一、核心性能:决定镶嵌质量的关键

性能是评价的核心,直接影响后续金相分析结果的准确性,主要看 3 个指标:

温控精度

镶嵌料(热固性树脂如酚醛树脂、热塑性树脂如亚克力)需在特定温度下融化 / 固化,温控不准会导致:

温度过低:镶嵌料固化不完全,样品与镶嵌料结合松散,研磨时易脱落;

温度过高:树脂碳化变色,或样品(如低熔点合金)受热变形。

好的设备温控误差应≤±2℃,且升温 / 降温速率稳定(避免局部温差)。

压力控制能力

加压目的是排除镶嵌料中的气泡、确保样品与镶嵌料紧密贴合。评价标准:

压力范围:需覆盖常用镶嵌料需求(通常 0.5-2.5MPa),且支持压力微调;

压力稳定性:加压后无 “泄压” 现象(压力波动≤±0.1MPa),避免镶嵌件出现气孔、裂纹。

保压 / 保温时长可控性

不同镶嵌料(如细颗粒树脂 vs 粗颗粒树脂)的固化时间不同,好的设备支持 1-30 分钟时长调节,且计时精度高(误差≤10 秒),可避免 “固化不足” 或 “过度固化(树脂脆化)”。

二、操作与效率:影响实验流程的实用性

设备的易用性和效率直接关系实验成本,主要看 2 点:

自动化程度

基础款:手动设定温度、压力、时间,需人工监控;

优质款:支持 “参数预设”(可存储 5-10 组常用工艺,如不同树脂的固化参数)、“自动完成加压 - 升温 - 保温 - 泄压” 流程,无需人工值守,减少操作误差。

镶嵌效率

核心看 “单批次处理量” 和 “冷却速度”:

单批次处理量:小型机一次 1-2 个样品,中型机可一次处理 4-6 个(适配多工位模具),适合批量样品的实验室更实用;

冷却方式:自然冷却耗时久(30 分钟以上),带 “水冷 / 风冷系统” 的设备可将冷却时间缩短至 5-10 分钟,大幅提升效率。

三、设备可靠性:决定长期使用成本

模具与材质

镶嵌模具是核心易损件,好的设备模具采用304 不锈钢或模具钢,表面光滑、耐高压高温(不易变形 / 生锈),且模具尺寸适配常用镶嵌件规格(如直径 25mm、30mm、40mm),更换方便。

安全与耐用性

安全防护:需具备 “超温报警”“超压保护”“开门断电” 功能(防止操作时烫伤 / 压伤);

核心部件寿命:加热管(优质款采用不锈钢加热管,寿命≥5000 小时)、压力泵(无油式压力泵比有油式更耐用,且避免油污污染样品)。

四、附加功能:提升使用体验的加分项

非核心但能显著提升实用性,可作为 “优质设备” 的补充依据:

样品防移位设计:模具内带 “样品定位槽”,避免加压时样品偏移(尤其针对微小样品);

可视化观察窗:部分设备带耐高温玻璃窗,可实时观察镶嵌过程(避免样品异常未及时发现);

清洁便利性:台面采用耐腐蚀材质(如特氟龙涂层),镶嵌料残留易擦拭,模具拆卸后易清洗。

综上,评价金相镶嵌机的核心逻辑是:先看 “性能是否稳定(温控 / 压力 / 时长)”,再看 “操作是否高效(自动化 / 效率)”,最后看 “长期是否可靠(材质 / 安全)”,而非单纯追求 “功能多” 或 “价格高”。

电话:13390834960