在金相分析领域,金相切割机作为制备样品的核心设备,其手动与自动类型的选择需结合实验需求、成本控制及操作效率综合考量。以下从技术特性、应用场景及成本效益三方面展开分析。

一、技术特性对比

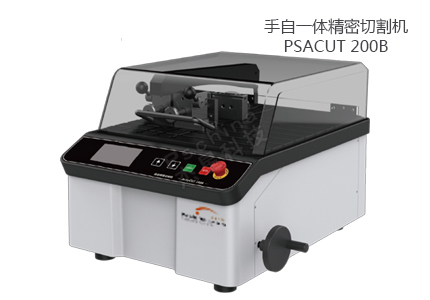

手动金相切割机依赖人工操作,通过旋转刀轮和移动工作台完成切割,其核心优势在于灵活性和适应性。例如,手动设备可实时调整切割厚度和角度,适合处理异形样品或需要精细控制的小批量实验。此外,手动操作无需复杂编程,设备结构简单,维护成本较低。然而,其局限性在于切割精度易受操作人员经验影响,且长时间高强度作业易导致疲劳,进而影响效率。

自动金相切割机则通过预设程序实现自动化控制,支持多参数调节(如进刀速度、切割深度),可精确控制切割尺寸和形状。例如,在航空航天领域,自动设备用于切割钛合金、高温合金等高硬度材料,确保切割面平整度误差小于±0.005mm。其智能进给系统可实时监测切割力,遇阻自动降速,避免材料损伤。但自动设备对操作人员技术要求较高,需掌握编程和参数调试技能。

二、应用场景适配

手动设备更适合实验室小规模研究或教学场景。例如,在材料科学实验中,手动切割机可快速调整参数以适应不同金属、陶瓷或塑料样品的切割需求。其成本优势(通常低于自动设备30%-50%)也使其成为预算有限实验室的首选。

自动设备则更适用于工业生产或大规模检测场景。例如,在汽车零部件检测中,自动切割机可批量处理焊接接头样品,通过预设程序实现标准化切割,提升检测效率。此外,自动设备配备的安全防护装置(如透明护罩、急停按钮)可降低操作风险,适合高强度连续作业。

三、成本效益平衡

手动设备的初始投资较低,但长期来看,人工成本可能因效率差异而上升。例如,处理100个样品时,手动设备需耗时8小时,而自动设备仅需3小时,人工成本差异显著。自动设备虽初期投入较高,但其高精度和稳定性可减少返工率,降低耗材损耗(如切割片寿命延长20%-30%)。此外,自动设备支持数据记录和追溯,便于质量控制。

结论

手动金相切割机适合小批量、灵活性要求高的场景,而自动设备更适合大批量、高精度需求的生产环境。实验室可根据预算、样品类型及操作人员技能水平综合选择,亦可考虑半自动设备作为过渡方案,兼顾成本与效率。

电话:13390834960