全自动金相切割机是材料科学领域的关键设备,主要用于制备金属、陶瓷等材料的显微分析样品。其模块化设计集成了机械、控制、冷却及安全技术,以下从核心功能模块展开解析:

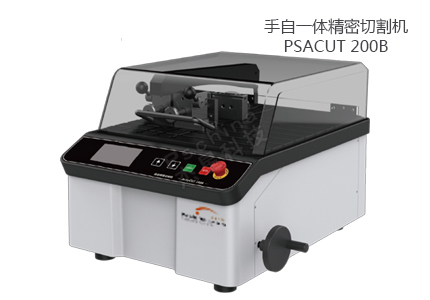

1. 主机结构模块:切割作业的载体

主机框架通常采用不锈钢或高强度合金材料,确保设备稳定性。以LDQ-450型切割机为例,其设计包含双向进给切割平台,X方向支持连续平行切割(移动行程达50mm),Y方向可处理特大型工件。分体式双虎钳夹具系统能快速固定不规则形状样品,配合带刻度标尺的双层可移动平台,实现毫米级精确定位。部分机型如HAD-QG-100Z采用封闭式切割室设计,配备超大防震视窗,既保障操作视野,又防止切割火花飞溅。

2. 动力与传动模块:精准切割的动力源

该模块由高速电机、主轴及变速机构组成。主流机型主轴转速范围通常为200-2300转/分钟,部分高端设备(如Q-100B)可达2100转/分钟。电机通过皮带或齿轮传动驱动切割片旋转,配备无级调速功能以适应不同材料硬度。例如,切割钛合金时需采用低转速高扭矩模式,而铝合金切割则可使用高转速模式提升效率。传动系统的精密性直接影响切割面平整度,优质机型定位精度可达±0.01mm。

3. 智能控制系统:自动化操作的核心

现代全自动切割机采用PLC或嵌入式控制系统,配备7.5-12英寸触摸屏界面。以LC-350XP机型为例,其控制系统支持8种预设切割速度(2.25-15mm/分),可存储多组工艺参数。更先进的机型集成传感器网络,实时监测切割深度、样品温度及刀具磨损状态。例如,当切割室温度超过安全阈值时,系统会自动调整冷却液流量;切割片磨损达2mm时,会触发更换提示。部分设备还支持自动编程功能,可根据样品材质自动优化切割路径。

4. 冷却与净化模块:保障切割质量的关键

该模块由冷却液循环系统、喷嘴组件及过滤装置组成。双冷却系统(如LDQ-450的自动双冷却设计)通过独立管路向切割区域喷射冷却液,流量可达2L/min以上,有效防止样品过热氧化。冷却液箱体容量通常为30-60L,配备磁性过滤器及纸带过滤机,可去除切屑及金属颗粒,延长冷却液使用寿命。部分机型还集成废液回收系统,符合环保要求。

5. 安全防护模块:操作人员的保障

安全设计包含多层防护机制:急停按钮可在0.2秒内切断电源;透明防护罩采用防爆聚碳酸酯材料,能承受切割碎片冲击;开机自检功能会检查夹具状态、冷却系统及刀具安装情况。高端机型如XRS-QG-100Z配备红外安全光栅,当检测到异常闯入时立即停机。此外,封闭式切割室设计配合负压除尘系统,可将粉尘浓度控制在3mg/m³以下,远低于国家职业卫生标准。

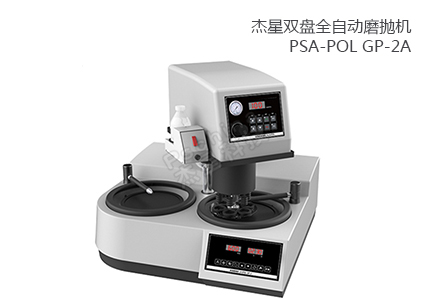

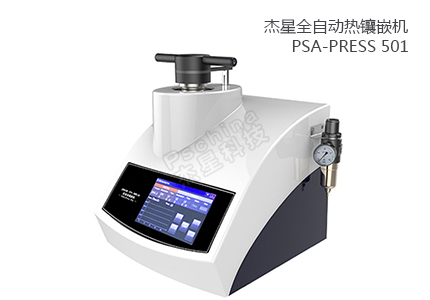

6. 扩展功能模块:提升设备适用性

部分厂家提供模块化选配方案,如自动换刀系统可存储5种不同规格切割片,通过程序控制自动更换;三维测量模块可对切割后的样品进行尺寸扫描;而集成式研磨抛光单元则能实现"切割-粗磨-精磨-抛光"全流程自动化。这些扩展模块通过快速接口连接,使单机设备可适应多样化检测需求。

全自动金相切割机的模块化设计不仅提升了设备性能,更通过各模块协同工作,实现了从样品固定到切割完成的全流程自动化。这种设计理念既保障了切割精度(可达0.01mm级),又显著提高了检测效率,成为材料研发、质量控制等领域不可或缺的工具。

电话:13390834960