金相切割是材料分析的关键第一步,切割质量直接影响后续制样与观测效果。掌握金相切割机的使用技巧,不仅能提高样品质量,还能延长设备寿命。以下是经过实践验证的几大使用秘诀:

样品定位的几何学

切割方向必须垂直于感兴趣区域(如焊缝、界面等),预留至少5mm安全距离。使用快干胶或专用夹具固定不规则样品时,确保受力点避开关键观察区域。经验表明,45度角倾斜固定脆性材料可减少边缘崩裂。

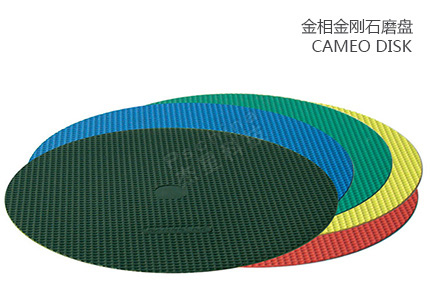

砂轮选择的材料密码

铝合金/软金属:选用金刚石切割片(浓度75-100)

钢铁/钛合金:氧化铝树脂结合剂砂轮(粒度120-180)

陶瓷/复合材料:金刚石电镀切割片(0.3mm薄型)

冷却液的化学智慧

水基冷却液需保持pH值8.5-9.5,每月更换。切割不锈钢时添加5%防锈剂,切割钛合金建议使用高粘度冷却油。流量应形成连续液膜(约0.5L/min),过大会导致样品震颤。

进给速度的节奏法则

建立"材料硬度-进给速度"对应关系:

铝/铜:0.05-0.1mm/s

碳钢:0.02-0.05mm/s

淬火钢:0.01-0.02mm/s

听到砂轮声音变沉闷时立即暂停,清除嵌屑后再继续。

夹持力学的微调艺术

液压夹具压力设置为0.8-1.2MPa,脆性材料垫软质铜片。切割薄板时采用"三明治"夹持法(两片废料夹住样品),可减少变形达70%。

温度监控的红外预警

使用红外测温仪确保切割区温度不超过:

有色金属:80℃

钢铁材料:150℃

聚合物:40℃

异常升温时检查砂轮钝化或冷却管路堵塞。

应力释放的时效控制

高硬度材料切割后立即放入80℃烘箱保温2小时,缓慢冷却。不锈钢样品建议电解抛光去除5μm表层应力区。

砂轮维护的微观管理

使用金刚石修整笔每切割10次修整砂轮,修整量0.02-0.05mm。存储时悬挂放置,避免树脂结合剂吸潮。

切割面评估的"三线法则"

在20倍显微镜下观察:

理想切割面:可见均匀细密条纹

过载切割:出现周期性深沟痕

砂轮钝化:表面有熔融状亮点

对于热敏感材料,可采用"脉冲切割法":切割3秒→暂停2秒→循环,可降低温升30%以上。

异种材料接合件切割时,先在界面处预切0.1mm浅槽,再完整切割,可避免分层。

建立砂轮使用日志,记录每种材料对应的最佳参数,累计使用达标直径的70%时应提前更换。

这些经验数据来自标准和多年实验室实践。值得注意的是,某航空材料实验室通过优化切割参数,将镍基合金的切割合格率从65%提升至92%。记住:好的金相分析始于精准的切割,而精准来自对每个细节的科学把控。

电话:13390834960